(१) मेसिन सुरु गर्नु अघि, स्क्रिनको सतह र फ्यानमा विदेशी वस्तुहरू छन् कि छैनन्, फास्टनरहरू ढीला छन् कि छैनन् भनी जाँच्नुहोस् र हातले पुली घुमाउनुहोस्।यदि त्यहाँ कुनै असामान्य छैन

आवाज, यो सुरु गर्न सकिन्छ।

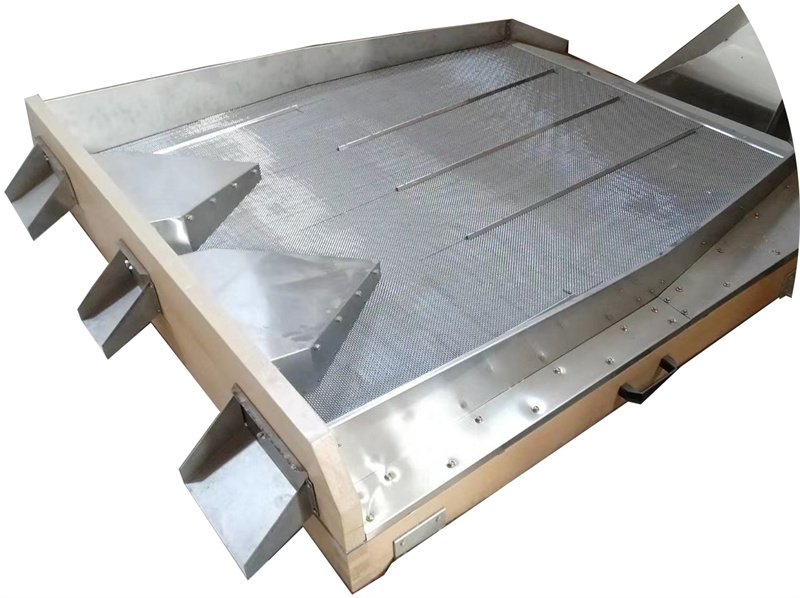

(२) सामान्य सञ्चालनको क्रममा, ढुङ्गा हटाउने फिड स्क्रिन सतहको चौडाइको साथ लगातार र समान रूपमा झर्नु पर्छ।प्रवाह समायोजन मूल्याङ्कन आउटपुटमा आधारित हुनुपर्छ, र प्रवाह धेरै ठूलो वा धेरै सानो हुनु हुँदैन।सामग्री तहको मोटाई उपयुक्त हुनुपर्छ, र वायुप्रवाहले सामग्री तहमा प्रवेश गर्दैन, तर सामग्रीलाई निलम्बित वा अर्ध-निलम्बित अवस्थामा पनि बनाउँछ।जब प्रवाह दर धेरै ठूलो हुन्छ, कार्य सतहमा सामग्रीको तह धेरै बाक्लो हुन्छ, जसले सामग्री तहमा प्रवेश गर्ने वायुप्रवाहको प्रतिरोधलाई बढाउँछ, ताकि सामग्री अर्ध-निलम्बित अवस्थामा पुग्न सक्दैन र ढुङ्गा हटाउने प्रभावलाई कम गर्दछ;यदि प्रवाह दर धेरै सानो छ भने, काम गर्ने सतहमा सामग्री तह धेरै पातलो छ, यो वायुप्रवाह द्वारा उडाउन सजिलो छ, र माथिल्लो तहमा सामग्रीको स्वचालित स्तरीकरण र तल तहमा ढुङ्गा हुनेछ। नष्ट, यसरी ढुङ्गा हटाउने प्रभाव कम।

(३) ढुङ्गा हटाउने मेसिनले काम गरिरहेको बेला, सामग्रीलाई सीधै स्क्रिनको सतहमा हिर्काउन र निलम्बन अवस्थालाई असर गर्नबाट रोक्नको लागि बाल्टिनमा उचित दाना भण्डारण हुनुपर्छ, जसले गर्दा ढुङ्गा हटाउने क्षमता कम हुन्छ।

(4) मेसिन भर्खरै सुरु भएको बेला काम गर्ने सतहलाई ढाक्न सामग्रीको असफलताको कारणले गर्दा वायु प्रवाहको असमान वितरणको घटनाबाट बच्न, कार्य सतहमा सामग्रीको एक तह पहिल्यै ढाक्नु पर्छ।सामान्य सञ्चालनको समयमा, यो सुनिश्चित गरिनु पर्छ कि काम गर्ने अनुहारको चौडाइ दिशामा ब्ल्याङ्किङ वितरण समान छ।

(5) ढुङ्गा हटाउने मेसिनको हावा भोल्युम समायोजन कार्य सतहमा सामग्रीको आन्दोलन अवस्थाको अवलोकन र आउटलेटमा सामग्रीको गुणस्तरमा आधारित छ।यदि सामग्री हिंस्रक रूपमा घुमाइएको छ भने, यसको मतलब हावाको मात्रा धेरै ठूलो छ;यदि सामग्री ढीलो र पर्याप्त तैरिरहेको छैन भने, यसको मतलब हावाको मात्रा धेरै सानो छ।यस समयमा, आउटलेट सामग्रीमा अझै ढुङ्गाहरू छन्, र उपयुक्त हावाको मात्रा प्राप्त गर्न डम्परलाई समयमै समायोजन गर्नुपर्छ।

(6) ढुङ्गा हटाउने मेसिनको काम गर्ने अनुहारको उपयुक्त झुकाव कोण 10° र 13° को बीचमा हुनुपर्छ।यदि झुकाव कोण धेरै ठूलो छ भने, ढुङ्गाको माथिल्लो आन्दोलनको प्रतिरोध बढ्नेछ, र चयन कक्षमा गति धेरै ढिलो हुनेछ, यसले ढुङ्गालाई डिस्चार्ज गर्न गाह्रो बनाउँछ।यदि झुकाव कोण धेरै ठूलो छ भने, सामग्रीको तलको प्रवाह दर पनि बढ्छ, र छेउ-छेउको ढुङ्गाहरू सजिलैसँग दानाहरूसँग मिसिन्छन् र मेसिनबाट सँगै बाहिर निकालिन्छन्, जसले गर्दा अशुद्ध ढुङ्गा हटाउन सकिन्छ।यदि झुकाव कोण धेरै सानो छ भने, विपरित हुनेछ, र सामग्री निर्वहन गर्न गाह्रो हुनेछ, जसले कामको दक्षतालाई मात्र असर गर्दैन, तर ढुङ्गामा अन्न सामग्री पनि बढाउँछ।तसर्थ, काम गर्ने अनुहारको झुकाव उपयुक्त दायरा भित्र राख्नुपर्छ र कच्चा दानामा रहेको ढुङ्गाको मात्रा अनुसार समायोजन गर्नुपर्छ।जब कच्चा अन्नमा धेरै ढुङ्गाहरू हुन्छन्, झुकाव कोण उचित रूपमा घटाउन सकिन्छ, अन्यथा, यो उचित रूपमा बढाउन सकिन्छ।र शुद्ध दानामा ढुङ्गा हुन्छ र ढुङ्गामा दाना हुन्छ भन्ने अवस्था अनुसार, झुकाव कोणको समायोजन सही छ कि छैन भनेर न्याय गरिन्छ।

(७) डि-स्टोन सिभ प्लेट, एयर इक्वलाइजिङ प्लेट र एयर इनलेट डोरले हावा प्रवाहलाई अवरुद्ध राख्नु पर्छ।यदि छल्नी प्वाल अवरुद्ध छ भने, यो तार ब्रश संग सफा गर्न सकिन्छ।छल्नी प्लेटलाई समतल राख्न गाह्रो नहोस्।यदि छल्नी प्लेट लगाएको छ भने, यो समय मा प्रतिस्थापन गर्नुपर्छ, र दोहोरो पक्षीय उठेको छल्नी प्लेट प्रयोगको लागि पल्टाउन सकिन्छ। (8) ढुङ्गा हटाउने मेसिन छँटाउन र सफाई मा स्क्रिनिंग र airflow सफाई पछि राख्नुपर्छ। अघिल्लो सरसफाई प्रक्रियाबाट हटाउन नसकिने ढुङ्गाहरू छेउ-छेउमा हटाउने कार्य।यदि त्यहाँ सफाई र ढुङ्गा हटाउने मेसिनमा ठूला र साना अशुद्धताहरू छन् भने, यसले एकसमान खानालाई असर गर्छ, छिद्रहरू रोक्छ, र ढुङ्गा हटाउने दक्षता कम गर्दछ।

(९) नियमित रूपमा दानामा ढुङ्गाको मात्रा र ढुङ्गामा दानाको मात्रा जाँच गर्नुहोस्, र असामान्य अवस्था फेला पर्दा समयमै कारण पत्ता लगाउनुहोस् र सम्बन्धित उपायहरू अपनाउनुहोस्।

(१०) ढुङ्गा हटाउने मेसिन नियमित रूपमा ओभरहाल गरिनुपर्छ, र बियरिङहरू नियमित रूपमा सफा र लुब्रिकेट गरिनुपर्छ।मर्मतसम्भार पछि, मेसिनले सामान्य रूपमा काम गर्छ कि गर्दैन र स्टेयरिङ सही छ कि छैन भनेर जाँच गर्न पहिले खाली कारको परीक्षण गर्नुपर्छ।सबै सामान्य भएपछि, सामग्री सञ्चालनमा राख्न सकिन्छ

पोस्ट समय: नोभेम्बर-15-2022